DCT Dual Clutch Transmission

Seconda Parte

L’evoluzione finale e industriale del Badalini non soddisfa tutte le necessità dei modelli di grossa cilindrata. Nessuno lo conosce meglio di Honda e i tecnici giapponesi lo sanno: per sviluppare motori più potenti con trasmissioni automatiche o robotizzate serve altro.

Il cambio a doppia frizione è certamente più adatto - le applicazioni automobilistiche lo hanno già dimostrato - ma richiede uno sviluppo inedito, dedicato e pensato per la guida di una moto. Dove cambiate e scalate devono avvenire in determinati momenti, ma prima di tutto non quando il pilota sta guidando in curva, con la moto oltre certe inclinazioni. Deve dare fiducia. Lo scopo è semplificare la guida, anche quella sportiva. Quindi non mettere in difficoltà il pilota.

Il vantaggio è noto: ridurre i tempi della cambiata. Un momento che per quanto breve, non permette al motore di trasferire alcuna prestazione alla ruota motrice. È un attimo durante il quale nessun pilota - per quanto rapido possa essere - può sfruttare la spinta del motore. Durante la cambiata non c’è alcuna trasmissione di coppia. Il motore è in folle, scollegato dalle ruote attraverso la frizione.

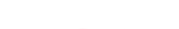

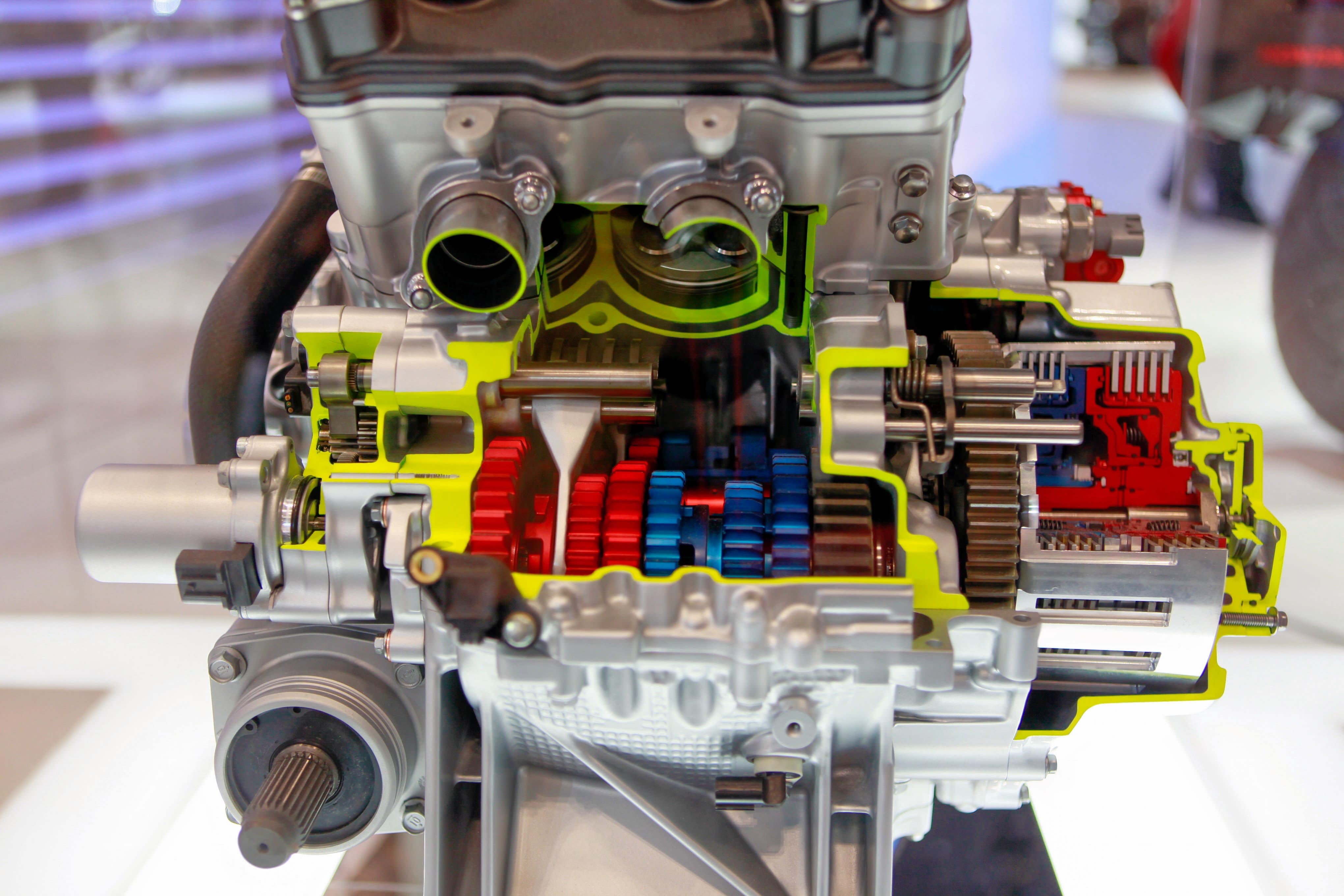

Come suggerisce il nome - Dual Clutch Trasmission - concettualmente nella trasmissione a doppia frizione le frizioni sono due e sono separate. Rispettivamente collegate a due alberi del cambio coassiali: uno interno e l’altro esterno e cavo. In un cambio a sei velocità, su un albero vengono calettati gli ingranaggi dei rapporti dispari (per esempio 1ma, 3za, 5ta) mentre sull’altro albero sono montati quelli pari (2da, 4ta, 6ta). Sia il cambio che le due frizioni sono robotizzate e automatizzate da una logica programmata nella centralina di gestione e dagli eventuali comandi manuali.

I due alberi coassiali ruotano insieme e contemporaneamente ma ne viene attivato solo uno per volta dalla sua frizione, che chiudendosi trasmette la coppia del motore agli ingranaggi in uscita sull’albero secondario del cambio.

I tempi di cambiata sono più rapidi, perché mentre la coppia di ingranaggi del rapporto attivato sono in presa, il sistema automatizzato può anticipare l’ingaggio della coppia di ingranaggi del rapporto successivo (o precedente in caso di decelerazione), lasciando solo all’altra frizione la perdita di tempo di doversi attivare. Maggior fiducia e semplicità di guida senza dover manovrare e coordinare l’uso della frizione (eliminata), l’uso della leva cambio (eventuale optional), maggior stabilità nelle manovre a bassa velocità potendo appoggiare entrambi i piedi a terra.

Ne scaturiscono altri vantaggi: fluidità in accelerazione e frenata, meno reazioni e movimenti delle sospensioni durante le cambiate, meno problemi di trazione per i pneumatici e scuotimenti da interpretare per il pilota.

Gli svantaggi riguardano un cospicuo aumento del costo di produzione, maggior peso, ingombro, complessità di manutenzione, apprendimento di nuovi comandi al manubrio (palette inserimento e scalata, selezione mappatura, ecc) e lo scetticismo dell’utenza più tradizionalista.

È un lavoro che - motociclisticamente parlando - parte da zero. Prima ancora del progetto meccanico, va immaginata tutta la logica dei comandi. Quali automatismi applicare e in che misura. Quali opzioni manuali lasciare al pilota e come. Con quale interfaccia e dove. E soprattutto con quale logica gestire gli automatismi, con quali sensori e con quali priorità. Un lavoro concettuale da portare avanti insieme a prove pratiche con diversi collaudatori.

Anno 2000. Al Technology Research Department numero 5, il responsabile è Koji Nakajima e sul tavolo ha una novità da approvare. Una ricerca e un pre-sviluppo sulle trasmissioni DCT con applicazioni motociclistiche. A Nakajima piace, approva il budget e lo affida a un esperto di trasmissioni: Yoshiaki Tsukada è l’LPL (Large Project Leader). L’operazione DCT a due ruote è sua e quando la squadra ultima la prima bozza, modificano una CBF1000 sostituendo il cambio tradizionale col primissimo prototipo di trasmissione DCT. I primi chilometri vengono percorsi al centro prove di Tochigi dove si cominciano ad analizzare i dati. Tra le priorità c’è quella di ascoltare le impressioni dei collaudatori. Soprattutto per comprendere se questa tecnologia funzionasse e fosse pronta agli sviluppi successivi pensando a un’industrializzazione e l’applicazione a una produzione di massa.

In realtà dopo i primi test il DCT non era ancora pronto a un passo così importante. Una situazione abbastanza normale per una trasmissione così nuova e ancora senza alcuna applicazione industriale in grande serie. Neppure nel mercato automobilistico. Difficoltà che non spaventano Tsukada. C’è tempo e modo per riflettere, capire, modificare, provare. E riflettere di nuovo. Senza alcuna concorrenza con cui confrontarsi.

Vengono depositati oltre 200 brevetti in sei anni sul DCT (in buona parte a nome di Tsukada, Hiroyuki Kojima e Yoshiaki Nedachi). Siamo nel 2006 e su altri computer di HGA sta prendendo forma un progetto molto ambizioso. Masumi Hamane, big boss di HGA e HRC sta per affidare a Yosuke Hasegawa la nuova VFR. La meccanica da progettare - un V4 di 1200 cc con trasmissione finale a cardano - sarà la base comune per motorizzare una famiglia di modelli al vertice della gamma.

Yosuke Hasegawa diventa così il project leader di una squadra di giovani talenti emergenti, e la VFR1200 V4 è solo il primo obiettivo di questo grande impegno. Per lo stile nella gara interna di bozzetti, vengono scelti quelli dei designer impegnati al centro stile di Roma. Mentre lo sketch di Teofilo Plaza prende forma insieme ai modellisti del centro stile. Hasegawa coordina tutta l’evoluzione, i tecnici capitanati da Tsukada continuano i collaudi del DCT.

Ad Hasegawa toccherà l’onore di avere sulla “sua” VFR1200 la prima trasmissione DCT della Honda.

A mettere in produzione la nuova trasmissione robotizzata e automatizzata tocca a Atsushi Ogasawara mentre l’ingegnere incaricato dei collaudi è Ryuchi Tsubota. Tutti sanno che non possono sbagliare.

Per il debutto in produzione del DCT è stata scelta un modello molto simbolico. “Per me è stata una decisione molto naturale - Hasegawa se la ricorda bene! - quella di applicare la prima tecnologia DCT nella storia delle motociclette alla nuova VFR. Perché è questo che rappresenta la VFR. E il tempismo era più o meno perfetto, anche se lo sviluppo preliminare della DCT non era ancora stato completato. Avevo la netta sensazione che sarebbe stato un prodotto epico in senso assoluto. Che avrebbe potuto stabilire il primo esempio di una gamma di prodotti DCT strategica, unica, destinata a crescere”.

La pressione per l’importanza di questo debutto vale per tutto il team. La sigla VFR, dedicata alle moto con il V4, nella tradizione Honda ha sempre rappresentato il massimo concentrato di tecnologia da sfoggiare sul mercato. Col DCT si sarebbe andati ben oltre al lancio di un’importante novità. La VFR1200 non sarebbe stata “soltanto” la nuova ammiraglia sport-tourer, ma poteva diventare la pietra miliare di un nuovo modo di guidare. Oppure segnare un flop sensazionale e drammatico, capace di spegnere le ambizioni di ogni sviluppo futuro.

A distanza di tanti anni, a giudicare da quanti modelli sono stati allestiti col DCT, della sua affidabilità e durata, e dei numeri di produzione, il DCT per molti appassionati si è trasformato da argomento di vendita a discriminante di acquisto: senza il DCT non comprerebbero più quel modello!

Dal sollievo dei primi riscontri commerciali, per tutti i protagonisti e tecnici coinvolti è diventata una soddisfazione grandiosa.

“La tecnologia fondamentale DCT era stata pre-sviluppata prima che lo sviluppo VFR iniziasse nel 2006 - ricorda oggi Hasegawa - ed è stato un progetto davvero impegnativo. La tecnologia DCT non era ancora del tutto ultimata e c'erano ancora molte cose da valutare, sistemare e confermare. Ma il mio team di sviluppo alla fine si è unito con grande impegno e alla fine tutto ha funzionato bene. Sono molto orgoglioso di ognuno di loro.

A partire dallo Juno M80 (lo scooter col cambio Badalini) la sfida sulle tecnologie di trasmissione avanzata sta andando sempre avanti. La tecnologia DCT è diventata una pietra miliare di questa nostra sfida, ma non ci siamo fermati mai. Il sistema E-clutch appena uscito è un’altra soluzione interessante e importante.

Ma il progetto VFR non è stato importante solo per lo sviluppo del modello e della tecnologia DCT. È stato fondamentale anche per lo sviluppo del talento umano. Ogni membro del team di allora oggi ricopre un ruolo molto importante nella propria organizzazione. Sono tutti cresciuti, sono diventati direttore esecutivo, direttore di reparto, presidente di filiale, ecc. Sono molto orgoglioso di loro. Di ognuno di loro”.